ท่ามกลางทุกประเภทสายพานลำเลียงแบบลูกกลิ้งสายพานลำเลียงแบบลูกกลิ้งมีการใช้งานที่หลากหลายและอยู่ในตำแหน่งที่มั่นคงแข็งแรง ซึ่งไม่ควรมองข้าม สายพานลำเลียงแบบลูกกลิ้งถูกนำไปใช้ในอุตสาหกรรมขนส่ง บริการไปรษณีย์ อีคอมเมิร์ซ สนามบิน อาหารและเครื่องดื่ม แฟชั่น ยานยนต์ ท่าเรือ ถ่านหิน วัสดุก่อสร้าง และอุตสาหกรรมการผลิตอื่นๆ อีกมากมาย

สินค้าที่เหมาะกับสายพานลำเลียงแบบลูกกลิ้งควรมีพื้นผิวสัมผัสด้านล่างที่เรียบและแข็งแรง เช่น กล่องกระดาษแข็งแข็ง กล่องพลาสติกก้นแบน ถังขยะโลหะ (เหล็ก) พาเลทไม้ ฯลฯ หากพื้นผิวสัมผัสของสินค้านิ่มหรือไม่สม่ำเสมอ (เช่น กระเป๋าผ้า กระเป๋าถือ ชิ้นส่วนที่มีก้นไม่สม่ำเสมอ ฯลฯ) จะไม่เหมาะสำหรับการลำเลียงแบบลูกกลิ้ง นอกจากนี้ หากพื้นผิวสัมผัสระหว่างสินค้ากับลูกกลิ้งมีขนาดเล็กเกินไป (เช่น จุดสัมผัสหรือเส้นสัมผัส) แม้ว่าจะลำเลียงสินค้าได้ ลูกกลิ้งก็จะเสียหายได้ง่าย (เช่น สึกหรอบางส่วน ปลอกกรวยหัก ฯลฯ) และอายุการใช้งานของอุปกรณ์จะลดลง เช่น ถังขยะโลหะที่มีพื้นผิวสัมผัสก้นตาข่าย

การเลือกชนิดของลูกกลิ้ง

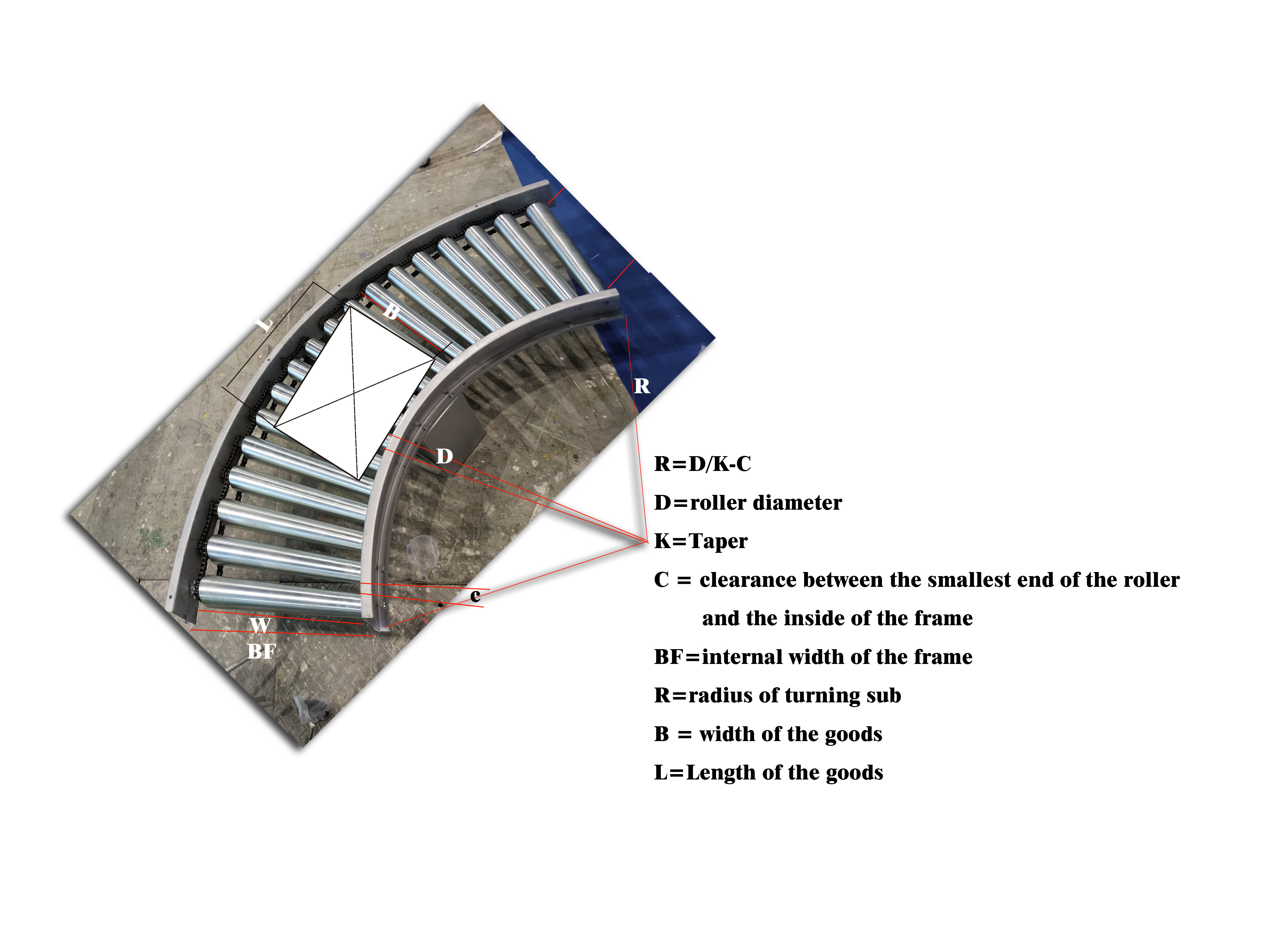

เมื่อใช้การผลักด้วยมือหรือการเลื่อนแบบเอียง ให้เลือกลูกกลิ้งที่ไม่ใช้กำลัง เมื่อใช้ไดรฟ์มอเตอร์ AC ให้เลือกลูกกลิ้งลำเลียงแบบใช้กำลัง ลูกกลิ้งลำเลียงแบบใช้กำลังสามารถแบ่งออกได้เป็นลูกกลิ้งขับเคลื่อนแบบเฟืองเดี่ยว ลูกกลิ้งขับเคลื่อนแบบเฟืองคู่ ลูกกลิ้งขับเคลื่อนแบบสายพานซิงโครนัส ลูกกลิ้งขับเคลื่อนแบบสายพานแนวตั้งหลายเส้น ลูกกลิ้งขับเคลื่อนแบบสายพาน O เป็นต้น ขึ้นอยู่กับโหมดการขับเคลื่อน เมื่อใช้ไดรฟ์ลูกกลิ้งไฟฟ้า ให้เลือกลูกกลิ้งไฟฟ้าและลูกกลิ้งไฟฟ้าหรือลูกกลิ้งที่ไม่ใช้พลังงาน เมื่อจำเป็นต้องหยุดการสะสมสินค้าบนสายพานลำเลียง สามารถเลือกรอกสะสมได้ ขึ้นอยู่กับความต้องการการสะสมที่แท้จริงของการสะสมปลอก (แรงเสียดทานไม่สามารถปรับได้) และรอกสะสมแบบปรับได้ เมื่อสินค้าจำเป็นต้องหมุนเพื่อเลือกลูกกลิ้งทรงกรวย ผู้ผลิตต่างๆ มักจะใช้ลูกกลิ้งทรงกรวยมาตรฐานที่เรียวลงโดยทั่วไปคือ 3.6 °หรือ 2.4 ° โดยส่วนใหญ่จะเป็น 3.6 °

การเลือกใช้วัสดุลูกกลิ้ง :

สภาพแวดล้อมการใช้งานที่แตกต่างกันจำเป็นต้องเลือกวัสดุลูกกลิ้งที่แตกต่างกัน ชิ้นส่วนพลาสติกในสภาพแวดล้อมอุณหภูมิต่ำจะเปราะ ไม่เหมาะสำหรับการใช้งานเป็นเวลานาน ดังนั้นในสภาพแวดล้อมอุณหภูมิต่ำจึงจำเป็นต้องเลือกลูกกลิ้งเหล็ก ลูกกลิ้งจะผลิตฝุ่นปริมาณเล็กน้อยเมื่อใช้งาน จึงไม่สามารถใช้ในสภาพแวดล้อมที่ปราศจากฝุ่นได้ โพลียูรีเทนดูดซับสีภายนอกได้ง่าย จึงไม่สามารถใช้ขนส่งกล่องและสินค้าที่มีสีพิมพ์ได้ ถังสแตนเลสควรเลือกใช้ในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน หากวัตถุที่ลำเลียงจะทำให้ลูกกลิ้งสึกหรอมากขึ้น ควรเลือกใช้ลูกกลิ้งสแตนเลสหรือชุบโครเมียมแข็งให้มากที่สุด เนื่องจากลูกกลิ้งชุบสังกะสีมีความทนทานต่อการสึกหรอต่ำและรูปลักษณ์ภายนอกที่ไม่ดีหลังการใช้งาน เนื่องจากต้องการความเร็ว การปีนป่าย และเหตุผลอื่นๆ จึงใช้ถังยาง ถังยางจึงช่วยปกป้องสินค้าบนพื้น ลดเสียงรบกวนจากการขนส่ง และอื่นๆ

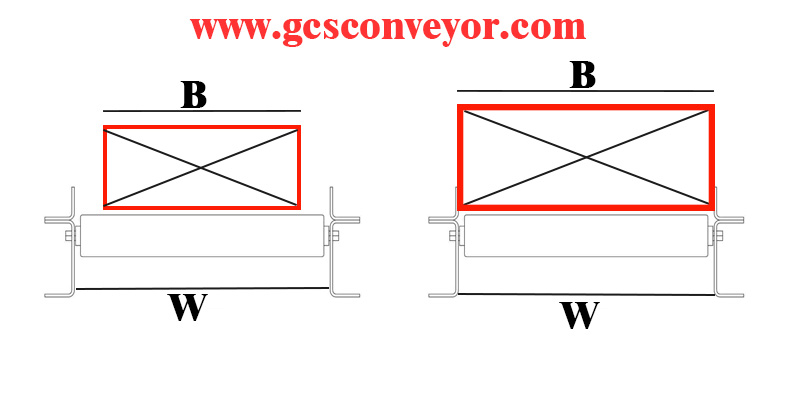

การเลือกความกว้างของลูกกลิ้ง:

สำหรับการลำเลียงแบบเส้นตรง ในสถานการณ์ปกติ ดรัม W จะกว้างกว่าความกว้างของสินค้า B ประมาณ 50-150 มม. เมื่อต้องจัดวางตำแหน่ง สามารถเลือกให้เล็กลงได้เพียง 10-20 มม. สำหรับสินค้าที่มีความแข็งแรงทนทานสูงที่ด้านล่าง ความกว้างของสินค้าสามารถมากกว่าความยาวของพื้นผิวม้วนได้เล็กน้อย โดยไม่ส่งผลกระทบต่อการขนส่งและความปลอดภัยโดยทั่วไป W≥0.8B

สำหรับส่วนการเลี้ยวนั้น ไม่เพียงแต่ความกว้างของสินค้าเท่านั้นBที่ส่งผลต่อความยาวของลูกกลิ้งW. ทั้งความยาวของสินค้า Lและรัศมีวงเลี้ยว Rมีอิทธิพลต่อมัน ซึ่งสามารถคำนวณได้จากสูตรในแผนภาพด้านล่าง หรือโดยการหมุนสายพานลำเลียงรูปสี่เหลี่ยมผืนผ้าแอล*บีรอบจุดกึ่งกลางดังแสดงในแผนภาพด้านล่าง โดยตรวจสอบให้แน่ใจว่าสายพานลำเลียงไม่เสียดสีกับขอบด้านในและด้านนอกของสายพานลำเลียง และต้องมีระยะขอบที่เหมาะสม จากนั้นจึงทำการปรับขั้นสุดท้ายตามมาตรฐานลูกกลิ้งของผู้ผลิตแต่ละราย

ด้วยความกว้างของสินค้าเท่ากันทั้งในส่วนตรงและส่วนที่กลึงของตัวไลน์ ความยาวของลูกกลิ้งที่ต้องการสำหรับส่วนที่กลึงจะมากกว่าส่วนตรง โดยทั่วไปแล้วจะใช้ส่วนที่กลึงเป็นความยาวที่สม่ำเสมอของสายพานลำเลียงลูกกลิ้ง หากไม่สะดวกที่จะรวมเข้าด้วยกัน สามารถตั้งค่าส่วนตรงในการเปลี่ยนผ่านได้

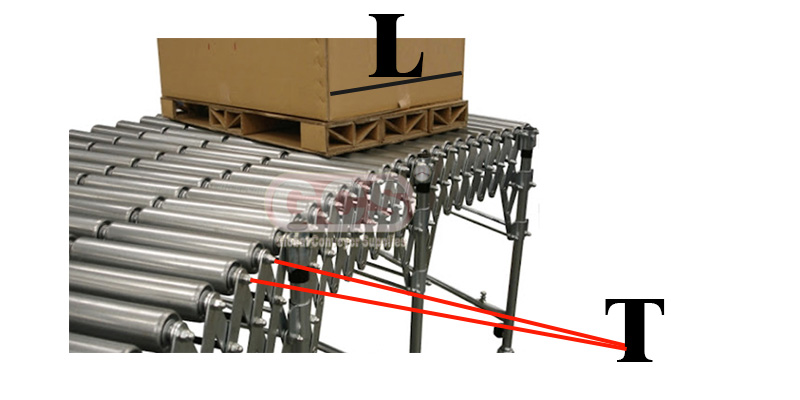

การเลือกระยะห่างของลูกกลิ้ง

เพื่อให้มั่นใจว่าการขนส่งสินค้าจะราบรื่น ควรมีลูกกลิ้งอย่างน้อย 3 ลูกขึ้นไปรองรับสินค้า ณ เวลาใดเวลาหนึ่ง กล่าวคือ ระยะห่างระหว่างลูกกลิ้ง T ≤ 1/3 ลิตร ซึ่งโดยทั่วไปจะคิดเป็น (1/4 ถึง 1/5) ลิตร จากประสบการณ์จริง สำหรับสินค้าที่มีความยืดหยุ่นและเพรียวบาง จำเป็นต้องพิจารณาการโก่งตัวของสินค้าด้วย โดยระยะห่างระหว่างลูกกลิ้งควรน้อยกว่า 1/500 ของระยะห่างระหว่างลูกกลิ้ง มิฉะนั้นจะเพิ่มแรงต้านทานการเคลื่อนที่อย่างมาก นอกจากนี้ ยังต้องแน่ใจว่าลูกกลิ้งแต่ละลูกไม่สามารถรับน้ำหนักคงที่ได้สูงสุด (น้ำหนักนี้คือน้ำหนักที่กระจายอย่างสม่ำเสมอโดยไม่มีแรงกระแทก หากมีน้ำหนักกระจุกตัว จำเป็นต้องเพิ่มค่าความปลอดภัย)

นอกเหนือจากการตอบสนองความต้องการพื้นฐานข้างต้นแล้ว สนามลูกกลิ้งยังต้องตอบสนองข้อกำหนดพิเศษอื่นๆ อีกด้วย

(1) ระยะห่างศูนย์กลางลูกกลิ้งขับเคลื่อนด้วยโซ่คู่ควรเป็นไปตามสูตร: ระยะห่างศูนย์กลาง T=n*p/2 โดยที่ n คือจำนวนเต็ม และ p คือระยะพิทช์ของโซ่ เพื่อหลีกเลี่ยงการโก่งตัวครึ่งหนึ่งของโซ่ ระยะห่างศูนย์กลางร่วมจึงเป็นดังนี้

| แบบอย่าง | ระยะพิทช์(มม.) | ระยะห่างศูนย์กลางที่แนะนำ (มม.) | ความคลาดเคลื่อน (มม.) | ||||

| 08B11T | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0.4 |

| 08B14T | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0.4 |

| 10A13T | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0.4 |

| 10B15T | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198.4 | 0/-0.7 |

2) ระยะห่างระหว่างจุดศูนย์กลางของการจัดเรียงสายพานแบบซิงโครนัสมีขีดจำกัดที่ค่อนข้างเข้มงวด ระยะห่างทั่วไปและประเภทสายพานแบบซิงโครนัสที่ตรงกันมีดังนี้ (ค่าความคลาดเคลื่อนที่แนะนำ: +0.5/0 มม.)

| ความกว้างสายพานไทม์มิ่ง: 10 มม. | ||

| ระยะพิทช์ลูกกลิ้ง(มม.) | แบบจำลองของสายพานไทม์มิ่ง | ฟันของสายพานไทม์มิ่ง |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) ระยะพิทช์ของลูกกลิ้งในระบบขับเคลื่อนสายพานหลายตัว V ควรเลือกจากตารางต่อไปนี้

| ระยะพิทช์ลูกกลิ้ง(มม.) | ประเภทของสายพานโพลีวี | |

| 2 ร่อง | 3 ร่อง | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) เมื่อขับเคลื่อนสายพาน O ควรเลือกค่าพรีโหลดที่แตกต่างกันตามคำแนะนำของผู้ผลิตสายพาน O ที่แตกต่างกัน โดยทั่วไปอยู่ที่ 5%~8% (นั่นคือ หัก 5%~8% จากความยาววงแหวนเส้นผ่านศูนย์กลางด้านล่างตามทฤษฎีเป็นความยาวพรีโหลด)

5) เมื่อใช้ดรัมกลึง ขอแนะนำให้ระยะห่างระหว่างดรัมที่รวมอยู่สำหรับระบบขับเคลื่อนโซ่คู่มีค่าน้อยกว่าหรือเท่ากับ 5° และแนะนำให้เลือกระยะห่างระหว่างจุดศูนย์กลางของสายพานแบบลิ่มหลายตัวเป็น 73.7 มม.

การเลือกโหมดการติดตั้ง:

มีวิธีการติดตั้งลูกกลิ้งหลายวิธี เช่น แบบกดสปริง เกลียวใน เกลียวนอก ลิ่มแบน แบบแบนครึ่งวงกลม (แบบ D) รูเข็ม ฯลฯ โดยเกลียวในเป็นวิธีที่นิยมใช้มากที่สุด รองลงมาคือการกดสปริง ส่วนวิธีอื่นๆ จะใช้ในโอกาสเฉพาะที่ไม่ค่อยได้ใช้กัน

การเปรียบเทียบวิธีการติดตั้งที่ใช้กันทั่วไป

1) ชนิดกดสปริง.

ก. วิธีการติดตั้งที่ใช้กันทั่วไปที่สุดในลูกกลิ้งที่ไม่ใช้ไฟฟ้า เนื่องจากติดตั้งและถอดประกอบได้ง่ายและรวดเร็วมาก

ข. ต้องมีระยะขอบการติดตั้งระหว่างความกว้างด้านในของโครงและลูกกลิ้ง ซึ่งจะแตกต่างกันตามเส้นผ่านศูนย์กลาง ช่องเปิด และความสูง โดยปกติจะเว้นช่องว่างไว้ด้านละ 0.5 ถึง 1 มม.

c. ต้องมีการเชื่อมเพิ่มเติมระหว่างโครงเพื่อทำให้โครงมั่นคงและแข็งแรงยิ่งขึ้น

d. ไม่แนะนำให้ติดตั้งลูกกลิ้งสเตอร์โดยใช้การเชื่อมต่อแบบหลวม เช่น แบบกดสปริง

2) เธรดภายใน.

ก. เป็นวิธีการติดตั้งที่ใช้กันทั่วไปมากที่สุดในสายพานลำเลียงแบบใช้พลังงาน เช่น ลูกกลิ้งเฟืองโซ่ โดยที่ลูกกลิ้งและโครงจะเชื่อมต่อกันเป็นหน่วยเดียวโดยใช้สลักเกลียวที่ปลายทั้งสองด้าน

ข. การติดตั้งและถอดลูกกลิ้งใช้เวลานานพอสมควร

c. รูในกรอบไม่ควรมีขนาดใหญ่เกินไปเพื่อลดความแตกต่างของความสูงของลูกกลิ้งหลังการติดตั้ง (ช่องว่างโดยทั่วไปคือ 0.5 มม. เช่น สำหรับ M8 ขอแนะนำให้รูในกรอบควรมีขนาด Φ8.5 มม.)

d. เมื่อโครงทำจากโปรไฟล์อลูมิเนียม ขอแนะนำให้เลือกการกำหนดค่า "เส้นผ่านศูนย์กลางเพลาใหญ่และเกลียวเล็ก" เพื่อป้องกันไม่ให้เพลาเจาะเข้าไปในโปรไฟล์อลูมิเนียมหลังจากการล็อก

3) ลิ่มแบน.

ก. พัฒนามาจากชุดลูกกลิ้งร่องของเหมือง โดยที่ปลายแกนเพลากลมจะถูกกลึงให้แบนทั้งสองด้านและล็อกเข้ากับช่องเฟรมที่สอดคล้องกัน ทำให้การติดตั้งและการถอดออกง่ายมาก

ข. ขาดการยึดทิศทางขึ้นด้านบน จึงนิยมใช้เป็นลูกกลิ้งเครื่องจักรสายพาน ไม่เหมาะสำหรับการส่งกำลัง เช่น เฟืองโซ่และสายพานหลายห้อง

เรื่องการบรรทุกและการบรรทุกสัมภาระ

โหลด: คือน้ำหนักบรรทุกสูงสุดที่ลูกกลิ้งสามารถรับน้ำหนักได้เมื่อถูกขับเคลื่อนให้ทำงาน โหลดไม่ได้ขึ้นอยู่กับน้ำหนักบรรทุกของลูกกลิ้งเพียงตัวเดียวเท่านั้น แต่ยังขึ้นอยู่กับรูปแบบการติดตั้งลูกกลิ้ง การจัดวางระบบขับเคลื่อน และความจุของระบบขับเคลื่อนด้วย ในระบบส่งกำลัง โหลดมีบทบาทสำคัญอย่างยิ่ง

การรับน้ำหนัก: คือน้ำหนักบรรทุกสูงสุดที่ลูกกลิ้งสามารถรับได้ ปัจจัยหลักที่มีผลต่อการรับน้ำหนัก ได้แก่ กระบอกสูบ เพลา และตลับลูกปืน ซึ่งกำหนดโดยน้ำหนักที่อ่อนที่สุด โดยทั่วไป การเพิ่มความหนาของผนังจะช่วยเพิ่มความต้านทานแรงกระแทกของกระบอกสูบเท่านั้น และไม่ส่งผลกระทบอย่างมีนัยสำคัญต่อความสามารถในการรับน้ำหนัก

GCS ขอสงวนสิทธิ์ในการเปลี่ยนแปลงขนาดและข้อมูลสำคัญได้ตลอดเวลาโดยไม่ต้องแจ้งให้ทราบล่วงหน้า ลูกค้าต้องมั่นใจว่าได้รับแบบร่างที่ได้รับการรับรองจาก GCS ก่อนการสรุปรายละเอียดการออกแบบ

เวลาโพสต์: 5 ก.ค. 2565